Niterói é a 4ª melhor cidade do país e a primeira do Rio de Janeiro em saneamento básico

Niterói é a 4ª melhor cidade do país e a primeira do Rio de Janeiro em saneamento básico Município operado pelo Grupo Águas do Brasil subiu 19 posições no Ranking do Trata Brasil e é o único do RJ entre os 20 primeiros colocados no país.

Niterói ocupa lugar de destaque no Ranking do Instituto Trata Brasil, que avalia as melhores cidades em saneamento básico no país. Subindo 19 colocações, o município passa a ser o quarto mais bem avaliado em nível nacional e o único do estado do Rio de Janeiro no ranking dos 20 melhores do Brasil. Um dos principais motivos pelos quais a cidade avançou tantas posições no ranking é o resultado do programa de combate a perdas de água promovido pela Águas de Niterói, empresa do Grupo Águas do Brasil. O nível de perdas é reduzido a cada ano e, em 2022, chegou a 25%. Petrópolis e Campos dos Goytacazes, cidades também operadas pelo Grupo, permanecem em segundo e terceiro lugares do estado no ranking, respectivamente.

O Grupo Águas do Brasil se diferencia pela concreta aposta em iniciativas de redução de perdas de água e ações de sustentabilidade colocadas em prática ao longo de quase 25 anos de atuação. Quando Águas de Niterói assumiu os serviços de saneamento básico no município, em 1999, a água só chegava a 72% da população. Em apenas três anos à frente dos serviços, a empresa passou a abastecer 100% da população, levando água para toda a Região Oceânica, que antes era abastecida por poços e carros-pipa. Em 1999, cerca de 360 mil habitantes eram abastecidos com um volume de 1,8 m³ de água por segundo, oriundos do Rio Macacu. Hoje, a concessionária atende com água tratada 523 mil pessoas com os mesmos 1,8 m³ de água por segundo, contribuindo para a preservação dos mananciais e para a melhoria da qualidade de vida da população.

“O trabalho realizado pela concessionária Águas de Niterói é contínuo e demonstra na prática como a operação eficiente dos serviços de água e esgoto pode impactar a vida das pessoas, aumentando a qualidade de vida e a proteção ao meio ambiente. Essas são premissas básicas para o Grupo Águas do Brasil, por isso é gratificante receber o reconhecimento do Trata Brasil, instituto de tamanha credibilidade no país”, diz Marilene Ramos, diretora de Relações Institucionais e Sustentabilidade do Grupo Águas do Brasil.

Em todo o Grupo, que hoje atende mais de 5 milhões de pessoas em 32 municípios da Região Sudeste, o investimento no combate a perdas chegou a mais de R$130 milhões nos últimos cinco anos, por meio do programa Água de Valor. Com o programa, a companhia já deixa de perder, anualmente, o suficiente para abastecer uma cidade de 260 mil habitantes.

O atendimento com coleta e tratamento de esgoto em Niterói saltou de 35%, em 1999, para 95% da população. Todas as melhorias nos sistemas de água e esgoto são fruto de um investimento de mais de R$1,3 bilhão feito pela concessionária. Um dos reflexos mais visíveis para os moradores e visitantes da cidade é a balneabilidade das praias, como se nota, por exemplo, em Icaraí, Boa Viagem, Piratininga, Sossego, Camboinhas, Itaipu e Itacoatiara.

"A posição de Niterói no Ranking do Trata Brasil mostra os investimentos contínuos da Águas de Niterói no saneamento do município. Temos um programa robusto de melhorias de abastecimento, redução de perdas, e medição das comunidades e áreas irregulares, para que tenhamos cada vez mais controle operacional do sistema, melhorando nossos indicadores com uma gestão sustentável, gerando impacto positivo enorme para o social e para o meio ambiente. Essa conquista é um resultado do trabalho de todos os nossos colaboradores, da nossa Operação que não para, e do nosso serviço 24 horas para a população”, declara o diretor de Águas de Niterói, Bernardo Gonçalves.

As três melhores no RJ

Além de Niterói, outras duas cidades operadas pelo Grupo Águas do Brasil estão entre as melhores do estado do Rio de Janeiro, segundo o Ranking do Instituto Trata Brasil: Petrópolis, que fica na região serrana, é a segunda no estado, e Campos dos Goytacazes, localizada no interior, a terceira. No ranking nacional, os municípios ocupam o 33º e 35º lugares, respectivamente.

Sobre o Grupo Águas do Brasil

Fundado em 1998, o Grupo Águas do Brasil é um dos principais grupos privados de saneamento básico do país, presente em 32 municípios nos estados do Rio de Janeiro, Minas Gerais e São Paulo. Com 15 concessionárias e duas unidades industriais, e mais de 5,1 milhões de pessoas atendidas, a companhia é 100% nacional e possui contratos de longo prazo de concessão, contribuindo para universalizar a cobertura dos serviços de água e esgoto no Brasil.

Foto: divulgação]]>

Brasil estará na Cúpula da ONU sobre Águas Subterrâneas 2022 em Paris

Brasil estará na Cúpula da ONU sobre Águas Subterrâneas 2022 em ParisParis sediará em 6 e 7 de dezembro, a Cúpula ONU-Água sobre Águas Subterrâneas 2022, que acontece pela primeira vez e é parte da Força-Tarefa ONU-Água, implementada pela UNESCO e pelo Centro Internacional de Avaliação de Recursos Hídricos Subterrâneos (IGRAC).

O evento reunirá representantes de entidades ligadas às águas subterrâneas de todo o mundo, e será o ponto alto de uma grande campanha mundial que percorreu o planeta ao longo de 2022 pela visibilidade social, ambiental, científica e política das águas subterrâneas, com o tema “Águas Subterrâneas: tornando o invisível, visível.”

A Cúpula da ONU-Água terá como diretriz dos trabalhos o Desenvolvimento Mundial da Água da ONU Relatório 2022 (WWDR 2022) e o ODS 6 Global Acceleration Framework para analisar e definir ações efetivas para proteção e uso sustentável das águas subterrâneas, um recurso natural de vital para sobrevivência do planeta.

O evento da ONU em Paris unificará as declarações de todos os eventos relacionados às águas subterrâneas realizados em 2022 em um documento abrangente sobre sua utilização que será apresentado e discutido na Conferência da Água da ONU em 2023.

Brasil

O presidente da ABAS - Associação Brasileira de Águas Subterrâneas, geólogo José Paulo Netto representará o Brasil na cúpula da ONU em Paris. José Paulo Netto que também é presidente da Associação Latino-Americana de Hidrologia Subterrânea para o Desenvolvimento – ALHSUD, capítulo Brasil, foi convidado durante o Congresso Brasileiro de Águas Subterrâneas, realizado no início de agosto em São Paulo, cujo tema central esteve totalmente alinhado com a campanha da ONU.

“Estaremos lá para ouvir, expor nossos avanços, propor soluções e participar da elaboração do documento final para a Conferência da Água de 2023,” diz José Paulo Netto. Vamos acompanhar e atentamente toda a movimentação mundial pela preservação dos recursos hídricos subterrâneos e contribuir de maneira cada vez mais efetiva para torná-la um recurso visível aos olhos da sociedade.”

O convite para participar do evento veio como um importante reconhecimento ao trabalho que a ABAS desenvolve no país ao longo dos anos e mais recentemente, na consolidação das mudanças do Novo Marco Regulatório do Saneamento e a aprovação da Portaria de Padrões de Qualidade da Água Potável no Brasil (GM/MS 888 de 4 de maio de 2021).

A portaria excluiu do texto anterior todos os artigos que limitavam o uso de água subterrânea em áreas urbanas no país, ou seja, em áreas onde já existissem redes públicas de abastecimento e passou a permitir a mistura da água potável dos poços com a água das concessionárias. As mudanças também permitiram a legalização dos poços como solução alternativa de abastecimento de água coletiva e individual, e delibera sobre os procedimentos de controle e vigilância da qualidade da água para consumo humano e seu padrão de potabilidade.

“Nós temos sido frequentemente questionados sobre as inovações e o formato do novo marco do Saneamento brasileiro. Após essas mudanças conseguimos multiplicar em 10 vezes os investimentos em saneamento no país, saltando para R$ 7bilhões para R$70 bilhões no ano em 2021, de acordo com dados do Governo Federal.

“Lutar pelo direito ao uso das águas subterrâneas e contra restrições que se aplicavam aos poços em nosso País, tem sido um longo e árduo trabalho. A Promulgação do Novo Marco Regulatório do Saneamento (Lei 14.026/2020) que deixou claro Direito ao Uso Legal de Poços e Águas Subterrâneas no Brasil se transformou numa vitória expressiva de todos nós. Por tudo isso e o que conseguimos avançar, me sinto honrado em representar o Brasil na ONU-Água”, comemora o presidente da ABAS.

Luta antiga e permanente

A ABAS tem 44 anos. A entidade congrega mais de 1.000 associados espalhados por todo o Brasil e américa latina, com Sede em São Paulo e seu principal objetivo é difusão de conhecimento e apoio a exploração racional e sustentável das águas subterrâneas, um recurso que a cada dia tem seu valor renovado.

Sua mobilização, congressos, publicações técnicas e científicas e articulação internacional com entidades de hidrogeologia, universidades e governos trouxeram reconhecimento público em todos os continentes.

Em 2020, mesmo com a pandemia, a entidade capitaneada por José Paulo Netto transformou e adaptou seu congresso e conseguiu realizar um grande evento virtual, com sucesso estrondoso. Já em setembro de 2021, ainda em função da pandemia e preservando a segurança dos participantes, a entidade foi mais longe e promoveu com apoio de outras associações internacionais o 47º IAH Congresso Mundial de Águas Subterrâneas e criou e mantém ativa a maior comunidade digital deste segmento do planeta, segundo a entidade.

Em agosto de 2022 o XXII Congresso Brasileiro de Águas Subterrâneas finalmente voltou a ser presencial mobilizando mais de 5.000 pessoas. Aconteceu em São Paulo em paralelo com a Feira Nacional da Água e XXIII Encontro Nacional de Perfuradores de Poços, com mais de 5.000 participantes em cinco dias.

Ainda na edição do congresso deste ano, José Paulo Netto recebeu o Prêmio ABAS “Águas Subterrâneas Personalidade de Hidrogeologia” referente aos Biênios 2017-2018 e 2019-2020, por sua contribuição ao segmento, concedido pela Comissão Externa de Premiação da ABAS.

Foto: Presidente da ABAS - Associação Brasileira de Águas Subterrâneas, geólogo José Paulo Netto]]>

Sabesp 20 anos na NYSE é modelo de sucesso no setor de saneamento

Sabesp 20 anos na NYSE é modelo de sucesso no setor de saneamento Tecnologias em plástico ajudam a evitar corrosão na passagem de fluidos e gases

Tecnologias em plástico ajudam a evitar corrosão na passagem de fluidos e gases

Válvulas plásticas são ideais na indústria química e no tratamento de água com a máxima segurança.

Para algumas indústrias, o uso de fluidos corrosivos pode se tornar um problema – se os equipamentos utilizados não comportam as substâncias que serão trabalhadas. Para isso, a válvula do tipo diafragma, seja metálica ou plástica, é o ideal na passagem de fluidos químicos com particulados em suspensão e potencial de abrasividade.

“Seja qual for o contaminante, particulado sólido no fluido, as válvulas diafragmas são equipamentos que suportam essa característica sem que o material seja danificado – o que causaria vazamentos e necessidades de troca indesejadas”, explica o gerente geral da área industrial da GEMÜ Válvulas e Sistemas de Medição e Controle, Mateus Souza.

Já no caso de algumas aplicações particulares, como a indústria química, plantas químicas de unidades de tratamento de água, ou ainda plantas de branqueamento para a produção de papel e celulose, o ideal é usar o plástico como material. Isso mesmo: o plástico de alta resistência.

No caso do hipoclorito de sódio, muito utilizado para a purificação da água nas plantas de tratamento, existem particulados em suspenção podem danificar o interior da válvula. Nesses casos, o material plástico ajuda a evitar corrosão e vazamentos.

“Quando se lida com ambientes muito agressivos, como é o caso do cloro ou de ácidos na forma líquida ou de vapor, ocorre uma agressão do equipamento, que precisa ser resistente. Outra possibilidade é o particulado obstruir os orifícios de passagem ou de respiro, o que comprometeria todo o sistema.”

“Mesmo que o equipamento tenha uma proteção, como pintura especial, muitas vezes os gases são tão agressivos que permeiam o metal e causam corrosão”, alerta o gerente da GEMÜ.

No caso da indústria química, o uso de saneantes, como detergentes e água sanitária, ou em siderúrgicas, nas plantas de galvanização, onde há uso intenso de diversos produtos químicos agressivos, a garantia de um equipamento que não irá se danificar é crucial.

“Hoje a indústria não tolera equipamentos que requerem manutenção constante ou que apresentem risco à segurança”, finaliza Souza.

Sobre a GEMÜ

A filial da multinacional alemã criada por Fritz Müller na década de 1960 disponibiliza ao mercado brasileiro válvulas de extrema eficiência e qualidade. A planta situada em São José dos Pinhais (PR), que conta com 100 colaboradores e soma mais de 40 anos no Brasil, produz válvulas e acessórios para o tratamento de água e efluentes em indústrias de todas as áreas, como siderurgia, mineração e fertilizantes, bem como para integrar sistemas de geração de energia. Na área de PFB (farmacêutica, alimentícia e biotecnologia), a GEMÜ é líder mundial e vende para toda a América Latina produtos de alta precisão, com atendimento local, além de consultoria com profissionais capazes de orientar na escolha da melhor solução em válvulas para cada aplicação.

Mais informações: https://www.gemu-group.com/pt_BR/

Foto: divulgação

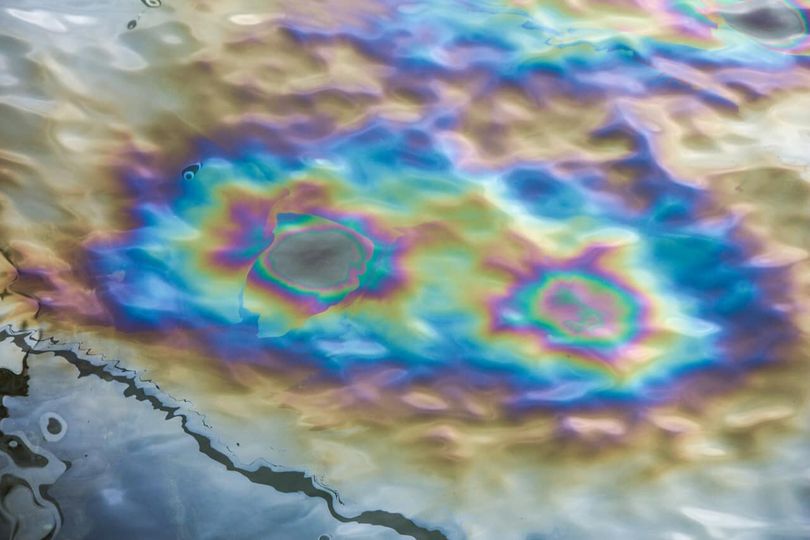

]]> Lubrificantes ecológicos: como a indústria offshore está reduzindo seu impacto ambiental?

Lubrificantes ecológicos: como a indústria offshore está reduzindo seu impacto ambiental?

REÚSO DE EFLUENTE INDUSTRIAL ATRAVÉS DE TRATAMENTOS AVANÇADOS

A unidade fabril da AKZO NOBEL, localizada no município de Mauá (SP), fabricante das Tintas Coral, dispõe de uma Estação de Tratamento de Efluentes incorporando a tecnologia MBR (Membrane Bioreactor), que propicia ao efluente um grau terciário de depuração, de modo a permitir que o mesmo seja reutilizado em algumas das etapas do processo industrial.

O projeto da WWTP foi todo desenvolvido pela AMBIENTAL DO BRASIL do qual participei como coordenador junto a outros engenheiros especializados. Foi iniciado em julho de 2012 com a caracterização qualitativa e quantitativa dos efluentes industriais. Em setembro e outubro de 2012, foram realizados ensaios de tratabilidade em escala de laboratório e em planta piloto, através da simulação de processos físico-químicos e biológicos (MBR), cujos resultados embasaram a elaboração dos estudos de concepção do sistema de tratamento.

Em setembro de 2014, projeto original foi modificado visando à implantação de um tratamento terciário para reúso do efluente tratado. O tratamento foi composto por uma unidade de MBR em substituição ao decantador secundário originariamente previsto. Em paralelo, foram realizados estudos em planta piloto em membranas de UF, de forma a avaliar a performance do processo de MBR e a qualidade do efluente tratado.

A implantação deste sistema de tratamento propicia aos despejos da AKZO NOBEL um grau terciário de depuração, atendendo desta forma aos padrões de lançamento de efluentes nas coleções de água no interior do Estado de São Paulo, conforme Artigo 18 do Decreto Estadual nº 8.468, de 08/09/1976. Além disso, em função da tecnologia adotada (MBR),o efluente tratado é reutilizado na formulação de tintas no processo industrial.

O sistema de tratamento projetado é composto pela associação de processos físicos (separação primária de sólidos e separação de óleo), físico-químicos (mistura, floculação e decantação), e biológicos (lodos ativados – MBR), capaz de propiciar aos efluentes um grau terciário de depuração.

Inicialmente, os despejos industriais gerados nas diversas unidades produtivas da fábrica são encaminhados por tubulação para suas respectivas elevatórias. Continuamente, são recalcados através de bombas submersas até uma elevatória intermediária sendo em seguida bombeados até os separadores de sólidos para remoção de materiais sedimentáveis presentes principalmente nos efluentes da produção de resinas e látex. Em seguida, por gravidade, são encaminhados ao separador água-óleo para remoção de eventual camada de óleo e/ou solvente não emulsionada.

Também por gravidade, os despejos adentram aos tanques de equalização que, em número de 3, funcionam de forma alternada, cuja finalidade principal é homogeneizar a qualidade dos efluentes.

A mistura é promovida por misturadores submersos posicionados opostamente na diagonal dos tanques.

O efluente homogeneizado é recalcado para os tanques de ajuste de pH, coagulação e floculação onde serão adicionados os reagentes químicos (NaOH, FeCl3 e polímero), sob agitação adequada.

A suspensão floculada é encaminhada por gravidade para o decantador que promove a separação dos sólidos. O decantador é provido de mecanismo raspador de lodo de fundo, com sistema de acionamento através de moto-redutor, além de coletor de escuma e vertedor periférico. O efluente tratado (overflow) é encaminhado por gravidade para o tanque de equalização do tratamento biológico.

Já o lodo decantado, com cerca de 5,0 a 6,0 % de sólidos, é recalcado para o tanque de lodo químico, para em seguida ser desidratado em centrífugas horizontais.

O filtrado (efluente tratado) gerado no desaguamento do lodo químico é encaminhado ao tanque de equalização do sistema biológico, enquanto que a torta com cerca de 30 – 35% de sólidos é descarregada em tambor ou caçamba e enviada para destinação final.

Do tanque de equalização, o efluente é recalcado até o tanque seletor. Além do efluente industrial, também neste tanque são recebidos o esgoto sanitário e o lodo biológico recirculado continuamente, bem como o filtrado (retorno) do desaguamento do lodo biológico.

Neste tanque ocorre o processo de denitrificação, ou seja, a conversão do nitrogênio nitrato (NO3) em nitrogênio gasoso (N2), através da ação de bactérias facultativas. Esse tanque é agitado através de misturador submerso que mantem toda a massa (efluente + biomassa) em suspensão.

Por transbordo, a suspensão é encaminhada para os tanques de aeração cuja finalidade é propiciar condições adequadas para o metabolismo da matéria orgânica. A conversão se dá através da ação de bactérias aeróbias. O oxigênio será suprido por sopradores de ar tipo “roots”, enquanto que a difusão de ar na massa liquida é feita através de difusores tipo membrana.

Após passagem pelo tanque de aeração, o efluente se encaminha à unidade de membranas (MBR) para separação dos sólidos.

O lodo biológico é continuamente recirculado para o tanque seletor sendo que o excesso de lodo gerado pela metabolização celular dos microorganismos é enviado para o tanque de lodo biológico para posterior desaguamento em centrifuga.

A capacidade da planta de tratamento é de 25 m³/h e de 2.000 Kg DBO/dia, sendo que a eficiência obtida é superior a 95 % em DBO propiciando um efluente isento de sólidos em suspensão.

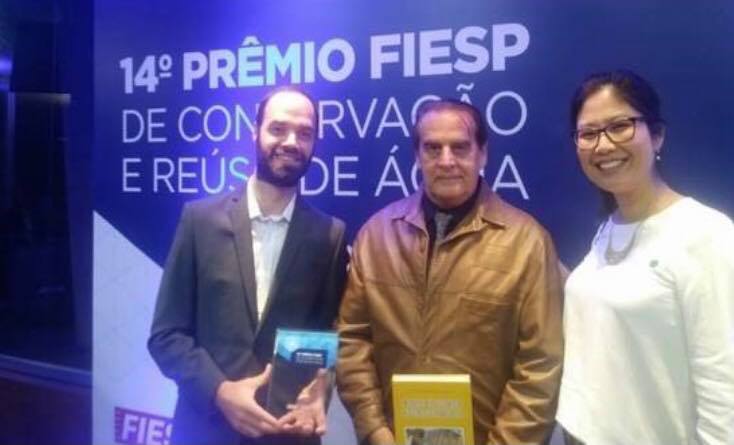

A Akzo Nobel, por ter implantado esta Estação de Tratamento agregando reúso de água, para o seu processo industrial, foi agraciada com Menção Honrosa na categoria de grandes empresas por ocasião da entrega do 14º Prêmio FIESP de Conservação e Reúso de Água, em março de 2019.

* Engº José Eduardo W. de A. Cavalcanti

E-mail: cavalcanti@ambientaldobrasil.com.br

Foto: Representantes da Akzo (Biol. Flávia Takeuchi e EngºVinícius), com a láurea ao lado do Eng José Eduardo Cavalcanti, autor do projeto da Estação de Tratamento

]]> ArcelorMittal Tubarão inaugura maior planta de dessalinização de água do mar do país

ArcelorMittal Tubarão inaugura maior planta de dessalinização de água do mar do país

A planta, pioneira no Espírito Santo e no Grupo mundial, terá capacidade inicial para dessalinizar 500 m³/hora de água, proporcionando maior segurança hídrica para a empresa e para o Estado.

A maior planta de dessalinização de água do mar do Brasil entrará em operação na ArcelorMittal Tubarão, neste mês de setembro. O sistema de ponta é resultado de investimentos de R$ 50 milhões, tem capacidade inicial para dessalinizar 500 m³/hora de água e garantirá maior segurança hídrica para a empresa e para o Espírito Santo.

De acordo com o presidente da ArcelorMittal Brasil e CEO ArcelorMittal Aços Planos América do Sul, Benjamin Baptista Filho, mesmo com os desafios impostos pela pandemia, as obras foram realizadas dentro do cronograma previsto. "Sua construção demandou a criação de 220 novos postos de trabalho. Um grande volume de profissionais que, juntamente às nossas equipes, executou todo o processo dentro dos mais rígidos controles de segurança para garantir a saúde e a integridade de todos", explicou.

Segundo o executivo, a produção da planta está alinhada à estratégia da empresa frente a futuros cenários de escassez hídrica. A água tratada será destinada para fins industriais, substituindo parte do volume consumido do Rio Santa Maria da Vitória e permitindo, assim, maior disponibilidade do recurso para a sociedade.

Benjamin explica que o sistema utilizará tecnologia de osmose reversa, bastante comum em países como Israel, Espanha, Estados Unidos e outros, para captação de água do mar. "Nossas equipes fizeram estudos durante cerca de dois anos, incluindo avaliação de várias alternativas tecnológicas para dessalinização, análises de qualidade da água do mar, discussões técnicas com fornecedores de todo o mundo, testes em laboratório e até visitas técnicas em plantas na Argentina e nos Estados Unidos. Tudo para definir pelo projeto mais ajustado à nossa realidade e expectativas", afirma. Pesquisadores do Centro de Pesquisa e Desenvolvimento da ArcelorMittal do Brasil e da Espanha (Astúrias) participaram do estudo.

Construída em área de cerca de 6 mil m², a planta consumirá cerca de 3MW de energia elétrica e representa menos de 1% do total de energia gerada pela própria ArcelorMittal Tubarão, que é autossuficiente.

Um dos diferenciais do projeto está na sua configuração por módulos. O primeiro terá capacidade para dessalinizar 500 m³/hora de água do mar (suficiente para abastecer cerca de 80 mil pessoas/dia), com possibilidade de serem acrescentados módulos futuramente.

Todo seu processo não gerará impactos ambientais significativos. A solução de sal em água resultante da dessalinização, a salmoura, será devolvida ao mar por um canal de retorno já existente na usina.

Por conta de sua tecnologia inovadora e acessível, o projeto também deverá contribuir para o desenvolvimento futuro de mão de obra especializada no país. Em 2019, foi premiado como o "Projeto Inovador", durante o Congresso IDA - International Desalination Association, principal evento mundial de dessalinização e tratamento avançado do mundo, realizado em Dubai, nos Emirados Árabes Unidos.

Gestão hídrica

A ArcelorMittal Tubarão tem o menor índice de consumo industrial de água doce do Brasil. 96% da água utilizada pela empresa hoje, vem do mar e é utilizada para a refrigeração dos equipamentos de produção de aço. Os outros 4% são provenientes do Rio Santa Maria da Vitória e a empresa executa projetos para reduzir, cada vez mais, esse consumo. Atualmente, o índice de recirculação de água doce da empresa é de mais de 97%.

Além disso, desenvolve várias outras ações em sua gestão hídrica. Neste mês de setembro, assinou Termo de Compromisso para utilização de água de reúso de Estação de Tratamento de Efluente da Cesan. O acordo pioneiro prevê a compra mensal para fins industriais, pela produtora de aço, de 540 m3/h (150 l/s) de água de reúso de esgoto sanitário, proveniente de efluentes da Estação de Tratamento de Esgoto (ETE) Reúso da CESAN. A aquisição será feita por contrato de 25 anos, podendo ser renovado, e reduzirá ainda mais a demanda da usina por água do Rio Santa Maria da Vitória, disponibilizando maior volume do recurso para a sociedade.

A empresa também tem atuado no projeto de recuperação de nascentes da Bacia do Rio Santa Maria da Vitória, junto a vários parceiros.

Todas essas ações fazem parte do Plano Diretor de Águas da empresa. que contempla várias iniciativas voltadas ao fortalecimento da segurança hídrica.

Fotos: divulgação ArcelorMittal e Mosaico

]]> Docol anuncia plano de expansão de R$ 500 milhões em louças e metais sanitários e construção de nova fábrica em MG

Docol anuncia plano de expansão de R$ 500 milhões em louças e metais sanitários e construção de nova fábrica em MG Passarelli participa de obras de infraestrutura e saneamento no Nordeste, visando beneficiar a população local

Passarelli participa de obras de infraestrutura e saneamento no Nordeste, visando beneficiar a população local Boas práticas sociais e de governança corporativa devem abrir mais portas para mulheres na engenharia

Boas práticas sociais e de governança corporativa devem abrir mais portas para mulheres na engenharia